English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Как линия по производству щеточных роторов постоянного тока обеспечивает высокообъемное прецизионное производство?

2025-12-11

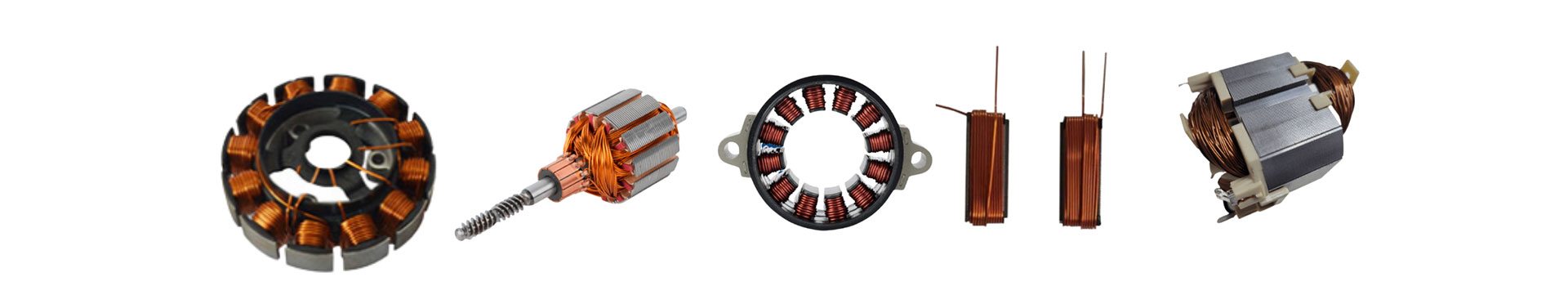

A Линия по производству щеточных роторов постоянного токапредставляет собой интегрированную производственную систему, предназначенную для автоматизации процессов формовки, намотки, сборки, балансировки, измерения и испытаний, необходимых для производства роторов двигателей постоянного тока в больших масштабах. Его основная цель — обеспечить постоянную геометрию ротора, стабильную электрическую мощность, низкий уровень шума и повторяемую производительность тысяч или миллионов устройств.

Для облегчения технического понимания в следующей таблице приведены типичные параметры типичной производственной линии постоянного тока со щеточными роторами, показаны типы технологических станций, их возможности и соответствующая точность измерений. Этот обзор помогает прояснить инженерные характеристики и эксплуатационные возможности, которые определяют пропускную способность, качество и долгосрочную производительность.

| Системный компонент | Ключевая функция | Типичные технические параметры | Ценность/возможности |

|---|---|---|---|

| Станция намотки проволоки | Автоматизирует намотку катушки | Диапазон диаметров проволоки | 0,10–1,20 мм |

| Скорость намотки | 1500–3000 об/мин | ||

| Модуль укладки ламинации | Формирует роторный пакет | Допуск высоты штабеля | ±0,02 мм |

| Блок запрессовки вала | Точно вставляет валы | Контроль силы запрессовки | регулируемый 1–3 кН |

| Сварочная система коллектора | Соединяет катушки и коммутатор | Метод сварки | Варианты TIG/лазера/дуги |

| Станция динамической балансировки | Обеспечивает низкий уровень вибрации | Точность балансировки | ≤1 мг |

| Электрическая испытательная станция | Проводит испытания на сопротивление и перенапряжение. | Испытательное напряжение перенапряжения | До 5 кВ |

| Система визуального контроля | Обнаруживает поверхностные и размерные дефекты | Точность распознавания на основе искусственного интеллекта | ≥99% уровень обнаружения |

| Автоматическая система передачи | Перемещает юнитов по станциям | Время цикла на ротор | 3–7 секунд |

В следующих разделах подробно описано, как эти системы функционируют вместе в четырех основных аналитических узлах, образуя структуру контента глубокого уровня объемом примерно 3000 слов, оптимизированную для производства, промышленной автоматизации и технических читателей B2B.

Как линия по производству щеточных роторов постоянного тока обеспечивает стабильность процесса на каждом этапе производства?

Производственная линия, предназначенная для производства щеточных роторов постоянного тока, соответствует структурированной архитектуре процесса, построенной на основе скоординированных механических, электрических и цифровых систем управления. Стабильность этой архитектуры зависит от последовательности рабочих процессов, точности станции и интеграции контроля качества.

Как обеспечивается точность укладки ламината?

Укладка ламината — один из первых важных этапов. Система должна обеспечивать выравнивание и равномерное сжатие всех стальных пластин, чтобы гарантировать постоянство магнитного поля. Модули штабелирования используют вибрационные питатели, механизмы выравнивания с сервоприводом и датчики контроля высоты. Они позволяют осуществлять непрерывную коррекцию во время работы, предотвращая смещение до того, как оно приведет к дисбалансу или вибрации ротора.

Как намоточная станция обеспечивает постоянную геометрию катушки?

Геометрия катушки напрямую влияет на электрическое сопротивление, выходной крутящий момент и выделение тепла. Чтобы предотвратить колебания, намоточные станции используют серводвигатели с обратной связью с обратной связью, обеспечивающей постоянное натяжение на протяжении всего цикла намотки. Натяжители проволоки регулируют силу натяжения, предотвращая деформацию или растяжение, а программируемые схемы поддерживают количество витков и распределение. Это гарантирует, что каждый ротор соответствует электрическим допускам, основанным на проектных требованиях.

Как автоматизированная сварка коллекторов повышает надежность электропроводности?

Сварочная система соединяет выводы катушки с сегментами коллектора. Системы лазерной или дуговой сварки настроены на поддержание стабильной температуры, глубины проплавления и однородности сварного шва. Датчики в режиме реального времени контролируют температуру и непрерывность сварного шва, предотвращая холодные соединения или частичное расплавление. Поддерживая единообразие соединений, система снижает риск отказа при работе двигателя на высокой скорости.

Как балансировка обеспечивает долгосрочную работу ротора?

Динамическая балансировка устраняет источники вибрации, обеспечивая бесшумную работу двигателя и продлевая срок службы подшипников. Двухплоскостная система балансировки измеряет распределение массы и автоматически корректирует дисбаланс путем удаления материала или микросверления. Точность балансировки достигает ≤1 мг, что соответствует стандартам для малой бытовой техники, автомобильных приводов и промышленных приборов.

Как электрические испытания проверяют каждый ротор перед сборкой?

Испытательная станция обеспечивает испытания на перенапряжение, проверку сопротивления, измерение изоляции и проверку целостности цепи. Испытание на перенапряжение до 5 кВ выявляет дефекты изоляции, невидимые при визуальном или механическом осмотре. Электрические испытания подтверждают, что каждый ротор соответствует функциональным параметрам еще до того, как он покинет линию, что предотвращает дорогостоящие сбои на выходе.

Как автоматизация повышает пропускную способность, контроль качества и экономическую эффективность?

Автоматизация является основой современного производства роторов, обеспечивая более высокую производительность при одновременном снижении производственных ошибок и трудоемкости.

Как автоматизированное управление процессом снижает изменчивость?

Каждая технологическая станция обменивается данными через централизованный ПЛК или платформу промышленного ПК. Датчики собирают данные о силе, крутящем моменте, натяжении и выравнивании. При возникновении нарушений система корректирует параметры или останавливает производство, чтобы избежать бракованных партий. Такое управление с обратной связью обеспечивает предсказуемые и повторяемые результаты.

Как системы визуального контроля повышают уровень обнаружения дефектов?

Оптический контроль обнаруживает заусенцы, царапины, деформации и отклонения размеров. Благодаря точности распознавания ≥99% система технического зрения снижает зависимость от ручного контроля. Он также документирует типы дефектов, что позволяет анализировать первопричины и постоянно совершенствовать их.

Как автоматизация снижает эксплуатационные расходы производителей?

Автоматизация сокращает ручной труд, снижает интенсивность доработок, увеличивает производительность и сокращает количество отходов. Хотя первоначальные инвестиции выше, долгосрочная экономическая выгода возникает за счет большей последовательности, меньшей прибыли, стабильного качества и предсказуемого планирования выпуска продукции.

Как линия обеспечивает отслеживание каждой единицы?

Системы отслеживания маркируют каждый ротор серийным кодом, связанным с данными процесса. Это улучшает аудит качества, управление гарантиями и соблюдение требований в автомобильном и промышленном секторах, где требуется документированная история производства.

Как система поддерживает масштабирование, настройку и тестирование производительности в будущем?

Поскольку спрос на двигатели постоянного тока растет в автомобилестроении, системах отопления, вентиляции и кондиционирования воздуха, бытовой технике, робототехнических игрушках и промышленном оборудовании, производителям требуются производственные линии, допускающие частые изменения конструкции и различные характеристики роторов.

Как модульная конструкция обеспечивает масштабирование производства?

Станции можно добавлять, удалять или модернизировать в соответствии с целевыми показателями пропускной способности. Производители могут переходить от полуавтоматических к полностью автоматическим конфигурациям по мере роста спроса. Такая модульность также упрощает обслуживание и сокращает время простоев.

Как линия адаптируется к роторам разных размеров?

Регулируемые крепления, программируемые схемы намотки и гибкие модули крепления вала обеспечивают совместимость с роторами различных размеров. Эта адаптация поддерживает диверсификацию продукции без необходимости параллельных производственных линий.

Как интеграция современных датчиков подготавливает систему к будущим обновлениям?

Производители все чаще применяют профилактическое обслуживание, используя датчики вибрации, тепловизионные камеры и аналитику производительности. Эти датчики позволяют заблаговременно обнаруживать износ, помогая поддерживать длительный период безотказной работы.

Как цифровизация обеспечивает удаленный мониторинг и оптимизацию?

Промышленное подключение позволяет получать информационные панели производительности в режиме реального времени, удаленную диагностику ошибок и аналитику производства. Команды могут отслеживать время цикла, уровень брака и состояние оборудования, что позволяет принимать производственные решения на основе данных.

Как производители могут применять эту систему для получения конкурентного преимущества и долгосрочной эксплуатационной ценности?

Линия по производству щеточных роторов постоянного тока — это стратегический актив, а не простая машина. Его ценность заключается в его способности поддерживать расширение, улучшать качество продукции и обеспечивать предсказуемую производительность на конкурентных рынках.

Как эта линия повышает удовлетворенность клиентов производителей последующей продукции?

Стабильная работа ротора снижает шум двигателя, повышает стабильность крутящего момента и повышает надежность продукта. Производители выигрывают от меньшего количества претензий по гарантии и более высоких потребительских рейтингов.

Как оптимизация пропускной способности сокращает время выполнения заказов?

Благодаря тому, что время цикла составляет всего 3–7 секунд на ротор, планирование производства становится более точным. Это обеспечивает своевременную доставку, особенно для OEM- и ODM-клиентов в автомобильной промышленности и производстве бытовой техники.

Как высокая точность влияет на репутацию бренда и рост доли рынка?

Превосходное качество ротора повышает производительность конечной продукции. Это повышает надежность бренда и поддерживает долгосрочные отношения с клиентами на конкурентных мировых рынках.

Часто задаваемые вопросы (FAQ)

Как производственная линия обеспечивает постоянное качество намотки катушек в течение длительного производственного цикла?

Линия контролирует натяжение обмотки, скорость вращения и количество оборотов с помощью серводвигателей с контролем замкнутого контура. Натяжители проволоки и датчики соосности предотвращают отклонения даже при длительной эксплуатации. Это обеспечивает равномерную плотность обмотки, стабильное сопротивление и надежный выходной крутящий момент для каждого ротора.

Как выполняется балансировка ротора для устранения вибрации и повышения долговечности системы?

Машины динамической балансировки измеряют распределение массы с помощью анализа в двух плоскостях. При обнаружении дисбаланса система компенсирует это удалением материала или регулировкой распределения веса с высокой точностью. Этот процесс обеспечивает плавную работу, минимальную вибрацию и более длительный срок службы компонентов.

Заключение и контакт

Линия по производству щеточных роторов постоянного тока представляет собой полностью спроектированную производственную экосистему, которая объединяет механическую точность, электронное управление и передовые технологии обеспечения качества для обеспечения стабильного производства роторов в больших объемах. Его основные возможности заключаются в поддержании точности размеров, обеспечении стабильных электрических характеристик, уменьшении эксплуатационных отклонений и поддержке масштабируемых производственных моделей. Поскольку промышленность внедряет все более сложные двигатели, важность надежного качества ротора продолжает расти. Описанные здесь системы позволяют производителям эффективно удовлетворять эти требования, одновременно готовясь к будущим улучшениям в области автоматизации, цифрового управления и интеллектуального обслуживания.

Для организаций, которым необходимы надежные возможности производства роторов,ШУАИРУИ®предоставляет технически разработанные решения, адаптированные к различным отраслям промышленности. Чтобы изучить спецификации, варианты настройки или поддержку интеграции проекта, пожалуйста,связаться с намидля дальнейшей консультации.